Grubber- & Pflugschar: Wie sagt man Verschleiß den Kampf an?

Ursache des Verschleißes

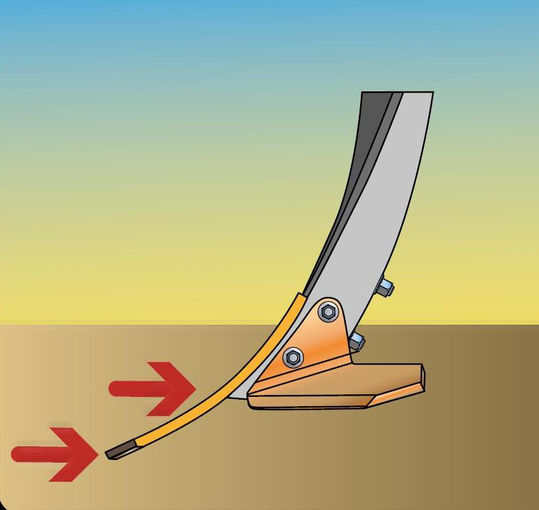

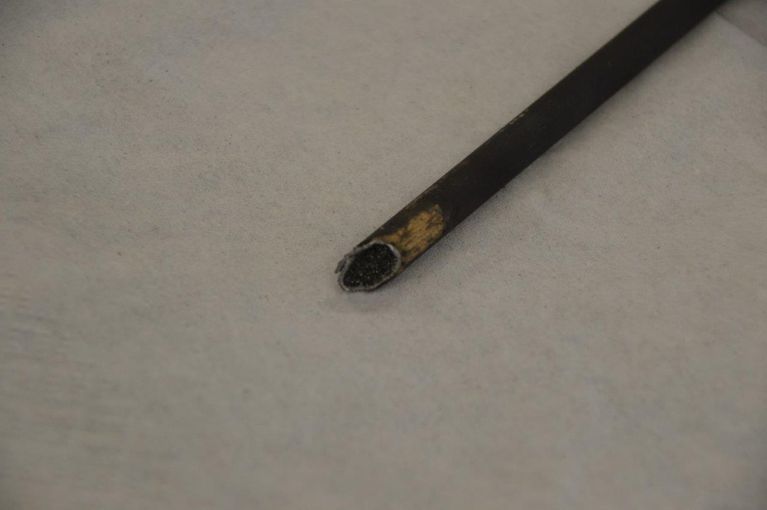

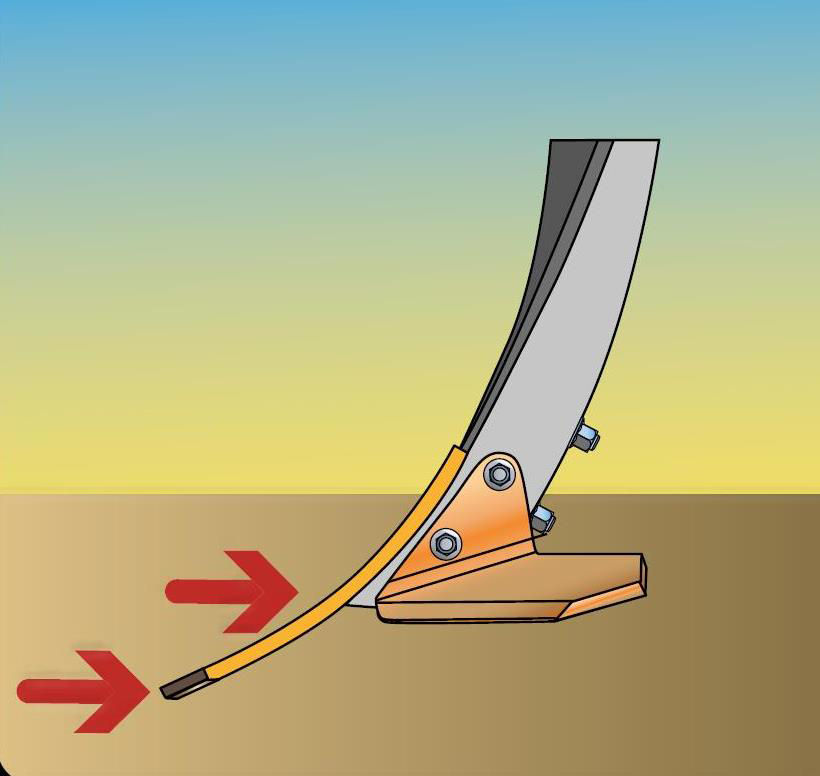

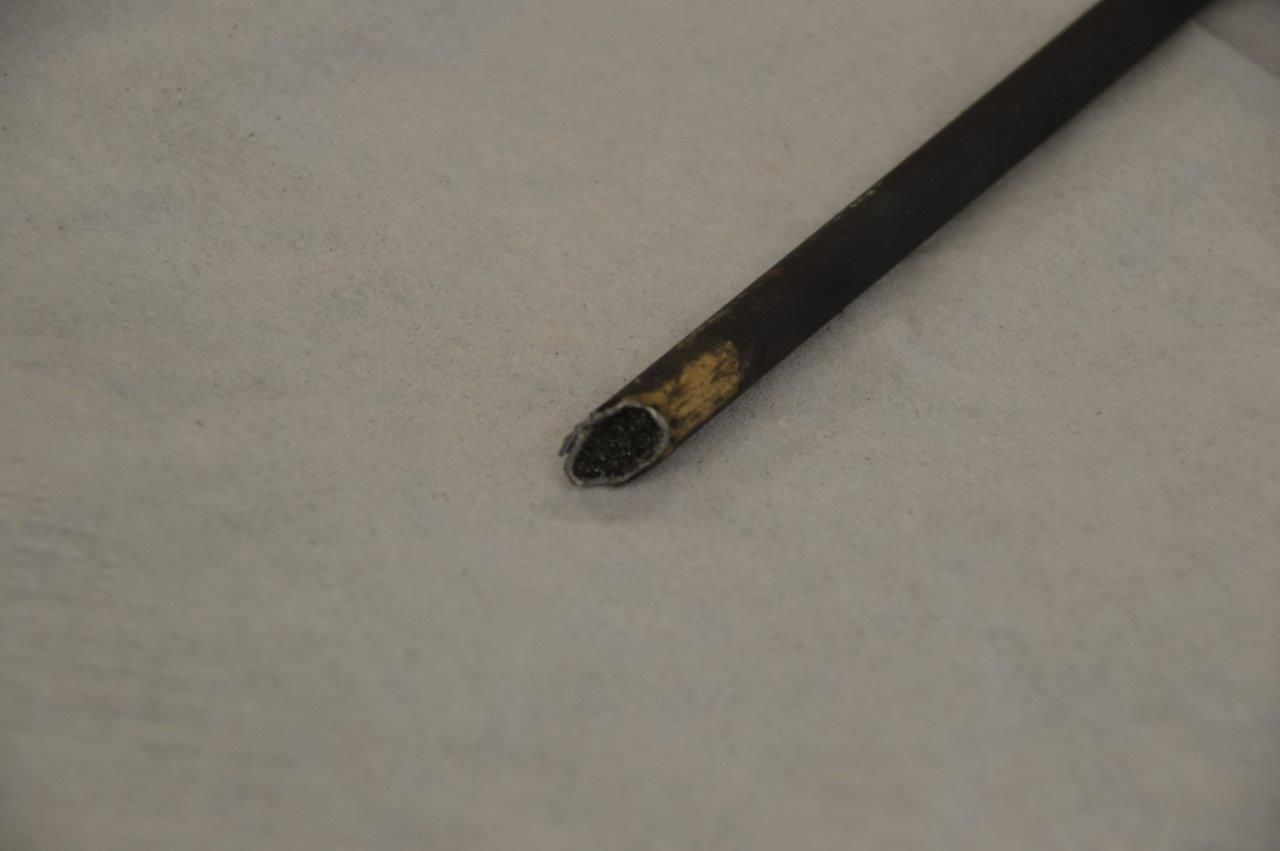

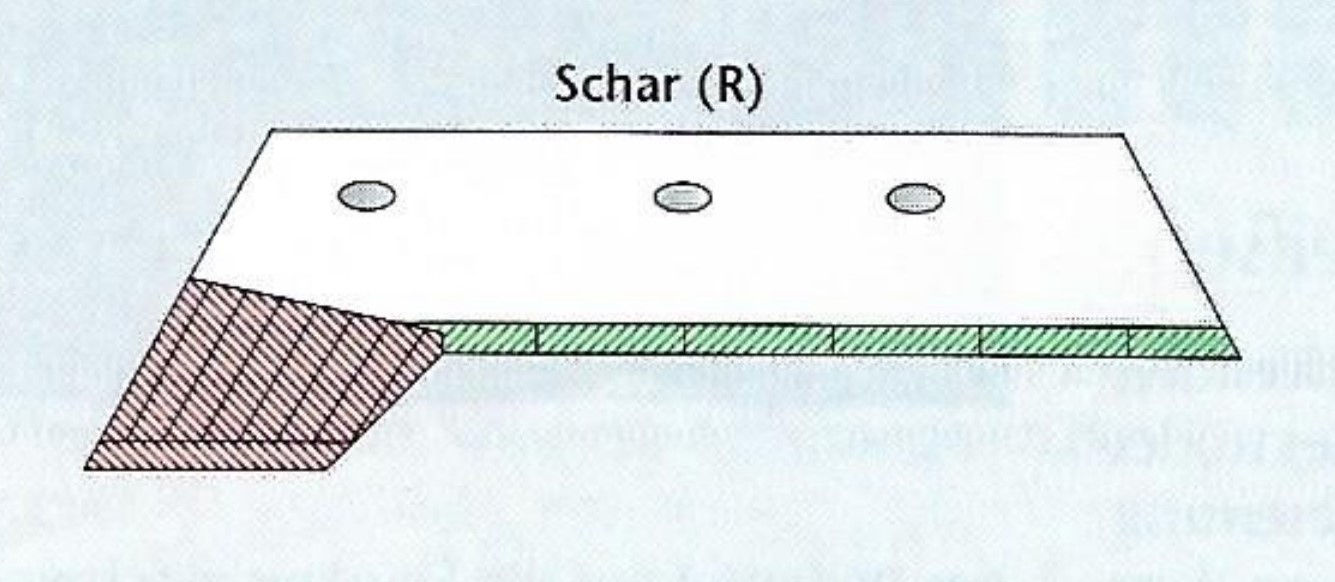

Der Verschleiß hängt von vielen Faktoren ab. Dazu zählen vor allem die Beschaffenheit und Textur des Bodens, die Arbeitsgeschwindigkeit, die Bearbeitungstiefe und die Verdichtung des Bodens. Direkt in der Traktorspur tritt vermehrt Verschleiß auf. Für stark unterschiedliche Erfahrungen bei Landwirten sorgt zudem der Wassergehalt des Bodens. Im Bild: Neue und völlig abgenutzte Scharspitze.

Wie wirkt sich Verschleiß aus?

Das Material entscheidet über den Verschleiß

Methoden der Standzeiterhöhung

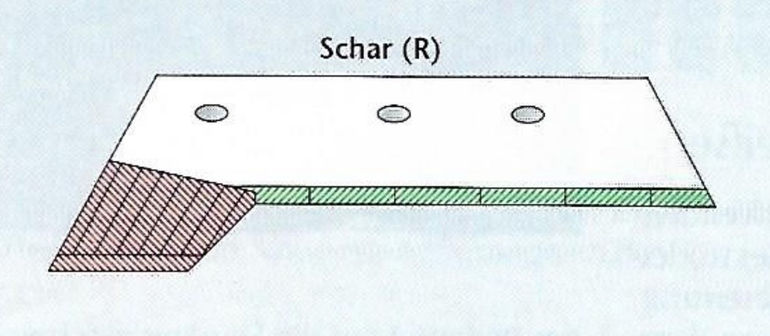

Das Plasma-Pulver-Auftragsschweißen (PTA) ist ein industrielles Verfahren. Dabei wird das Verbrauchsmaterial in Pulverform über den Schweißbrenner zugeführt. Durch den fokussierten Lichtbogen ergibt sich eine gleichmäßige Beschichtung mit kontrollierter Verdünnung des Grundmaterials. Die höchsten Standzeiten sind bei Hartmetallteilen zu erwarten. Erfahrungsberichte an Grubberscharen und Kreiseleggenzinken zeigen eine acht- bis zehnmal längere Verwendungsmöglichkeit der Bodenbearbeitungswerkzeuge. Gerade flächenstarke Betriebe schätzen die Kostenersparnis durch geringere Stillstands- und Montagezeiten und die bessere Arbeitsqualität.

Scharspitze (Mittelwert, Nachbau, Preise in Euro, inkl. MWst.

| Standard | beschichtet (PTA) | mit Hartmetall bestückt |

| 16 | 55 | 105,5 |

Aufschweißen mit Fülldraht

- Stromkontaktrohr meist für 1,2 oder 1,6 Millimeter Draht

- auf die Drahtgröße abgestimmte Förderrollen

- die Führungsseele

- und natürlich die Drahtspule selbst.

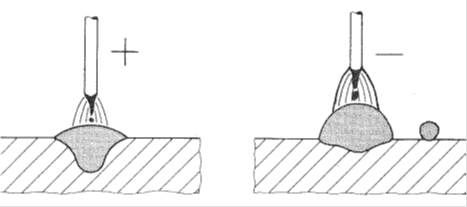

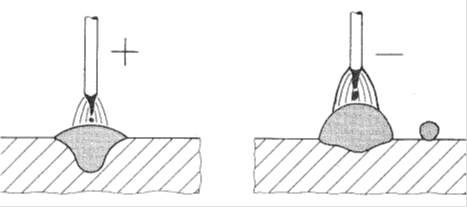

Verschleißschicht oben oder unten?

- Der Zugkraftwiderstand steigt weniger stark an.

- Die Gefahr des Abbrechens der Hartauftragsschicht ist geringer.

- Es tritt ein Selbstschärfungseffekt auf.

Die praktische Ausführung

Aufgrund ihrer Cookie Präferenzen deaktiviert.

Wirtschaftliche Betrachtung

Beispiele für Fülldrahtlieferanten ohne Anspruch auf Vollständigkeit:

- Eine Schnabelschar kostet in etwa 75 Euro, kauft man diese Schar bereits beschichtet, ist mit 60 Euro Mehrpreis zu rechnen.

- Wird im Vergleich dazu eine Pflugschnabelschar an der Unterseite aufgeschweißt, ist mit einem Verbrauch von rund 350 Gramm zu rechnen.

Fülldraht (Härte des Schweißgutes HRC 57-62)

| Hersteller | voestalpine Böhler | Castolin | Esab |

| Produktname | UTP AF Robotic 603 | EnDOtec 351 | OK Tubrodur 60 G M |